硬質(zhì)合金是由一般為碳化物的難熔金屬硬質(zhì)化合物(硬質(zhì)相)和通過(guò)粉末冶金法獲得的金屬結(jié)合劑(結(jié)合相)制成的。作為切削工具的硬質(zhì)合金,常用的碳化物有碳化鎢(WC)、碳化鈦(TiC)以及碳化鉭(TaC)、碳化鈮(NbC)等。主要使用的結(jié)合劑是Co。硬質(zhì)合金主要取決于鈷的含量。

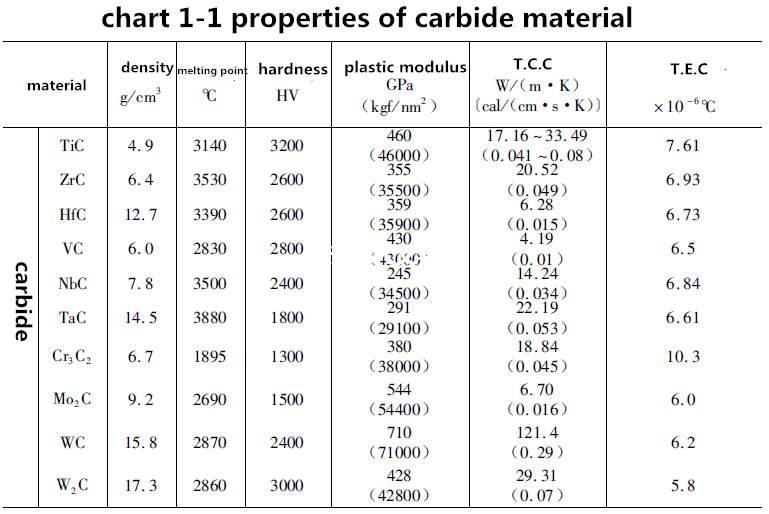

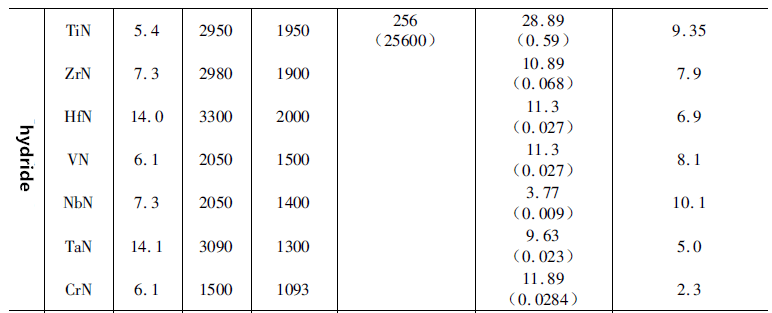

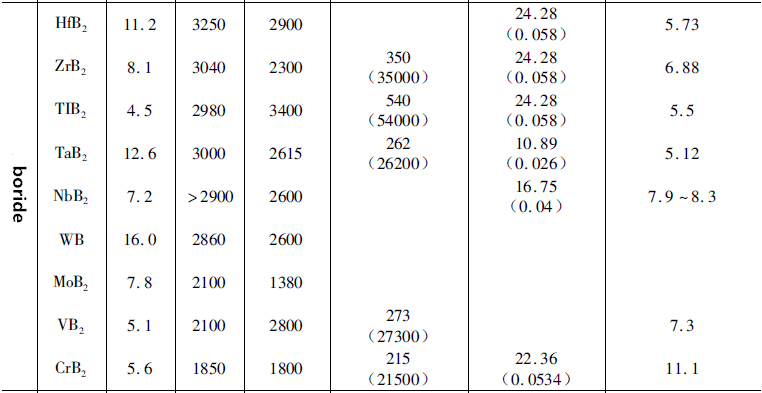

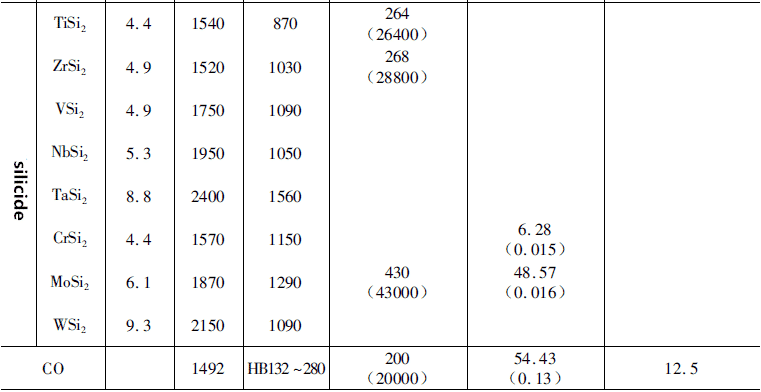

由于硬質(zhì)合金中的碳化物具有高熔點(diǎn)、高硬度(見表1-1)、良好的化學(xué)穩(wěn)定性、良好的熱穩(wěn)定性和大量的高溫碳材料,其硬度和耐磨性和耐熱性電阻高于高速鋼。

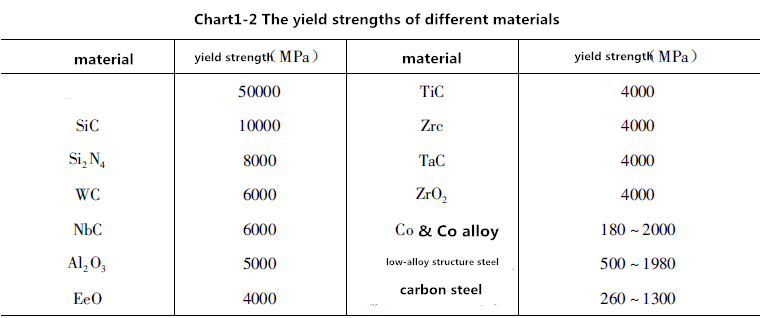

硬質(zhì)合金硬質(zhì)相的主要成分是WC。 WC具有良好的耐磨性。有些碳化物雖然具有與WC相同的硬度,但不具有可比的耐磨性。此外,WC具有較高的屈服強(qiáng)度(表1-2),因此其抗塑性變形能力較好。 WC具有良好的導(dǎo)熱性,這是制造工具材料最理想的特性之一。此外。 WC的熱膨脹系數(shù)低,約為鋼的1/3。WC的彈性模量是鋼的三倍,扭轉(zhuǎn)模量是鋼的兩倍。因此,硬質(zhì)合金的抗壓強(qiáng)度也高于鋼。此外,WC在室溫下具有良好的耐腐蝕性和抗氧化性,良好的電阻和較高的抗彎強(qiáng)度。 WC的這些優(yōu)良性能已通過(guò)其主要成分傳遞給硬質(zhì)合金。

與高速鋼相比,硬質(zhì)合金的硬度為HRA89-94,遠(yuǎn)高于高速鋼(HRC63-70或HRA83-86.6)的硬度。硬質(zhì)合金允許的最高切削溫度可達(dá)800-1000℃或更高,可遠(yuǎn)高于高速鋼(550-650℃)。硬質(zhì)合金的高溫硬度在540℃時(shí)可達(dá)HRA82-87,與高速鋼的常溫硬度相同。 760°C硬度為HRA 77-85,在1000-1100°C環(huán)境下可保持HRA 73-76。此外,硬質(zhì)合金的耐磨性比最好的高速鋼高16-20倍.由于其高溫硬度和耐磨性,硬質(zhì)合金具有比高速鋼高得多的切削性能,并且可以將工具的耐用性提高數(shù)十倍。加工普通結(jié)構(gòu)鋼時(shí),允許的切削速度比高速鋼刀具高4-10倍。

硬質(zhì)合金作為切削刀具材料應(yīng)用廣泛(見表1-3))。在車削過(guò)程中,除少數(shù)小直徑孔和一些有色金屬工件外,幾乎都可以用硬質(zhì)合金車刀加工。在鉆孔工藝中,除了現(xiàn)有的硬質(zhì)合金鉆頭外,硬質(zhì)合金鉆頭、深孔鉆頭、硬質(zhì)合金注射鉆頭和可轉(zhuǎn)位硬質(zhì)合金鉆頭也已成功用于加工鋼材。此外,硬質(zhì)合金立銑刀也得到廣泛應(yīng)用。其他如鉸刀、立銑刀、小模數(shù)齒輪滾刀、硬齒面的中、大模數(shù)齒輪(如m40滾刀和m12針刀)、拉刀等刀具使用硬質(zhì)合金的也越來(lái)越多。雖然硬質(zhì)合金在刀具材料中的比例低于高速鋼,位居第二,但其切屑比例高達(dá)68%。 (據(jù)1979年美國(guó)硬質(zhì)合金公司教授來(lái)華考察,在美國(guó),硬質(zhì)合金刀具切斷80%的切削屑。)。據(jù)報(bào)道,在一些國(guó)家,超過(guò)90%的車刀和超過(guò)55%的銑刀都采用硬質(zhì)合金,而且這種趨勢(shì)還在繼續(xù)增長(zhǎng)。