In this article, we will discuss the four main machining targets for CNC tools and their properties.

What are CNC tools designed for?

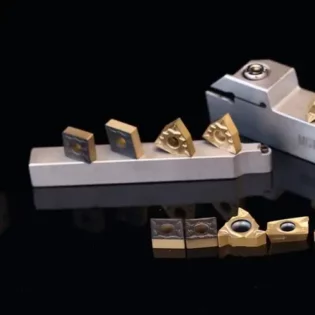

1Turning: Turning is a machining process used to create cylindrical parts. CNC turning machines use a cutting tool to remove material from a rotating workpiece. The properties of a good turning tool include high hardness, toughness, and resistance to wear and heat.

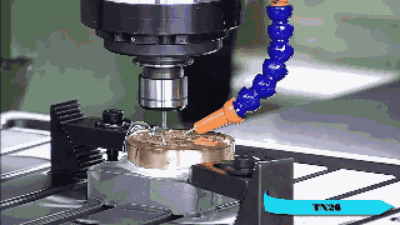

2Milling: Milling is a process that involves removing material from a workpiece using a rotating cutter. CNC milling machines are used to produce flat and complex shapes. The properties of a good milling tool include high rigidity, sharpness, and resistance to wear and heat. Meetyou carbide?is dedicated to producing high-quality fresas de metal duro, and our customers can freely request a quote and place orders on our website.

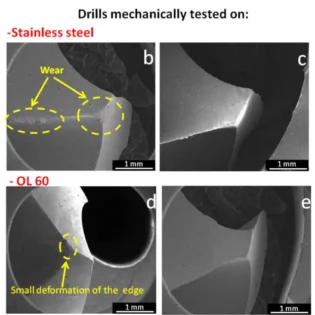

3Drilling: Drilling is a process used to create holes in a workpiece. CNC drilling machines use a rotating cutting tool to remove material. The properties of a good drilling tool include high toughness, sharpness, and resistance to wear and heat.

4Grinding: Grinding is a machining process used to produce smooth surfaces and tight tolerances. CNC grinding machines use abrasive wheels to remove material from a workpiece. The properties of a good grinding tool include high hardness, toughness, and resistance to wear and heat.

Main machining object types of CNC tools

1Box parts:

Pe?as em caixa geralmente se referem a pe?as com sistemas de múltiplos furos, cavidades internas e uma certa propor??o de comprimento, largura e altura. Essas pe?as s?o usadas principalmente em máquinas-ferramenta, automóveis, fabrica??o de aeronaves e outras indústrias. As pe?as da caixa geralmente precisam de usinagem de furos multiesta??o e processamento plano, com requisitos de alta tolerancia, especialmente os requisitos de tolerancia de forma e posi??o s?o relativamente rigorosos e geralmente passam por fresamento, perfura??o, expans?o, mandrilamento, alargamento, escareamento, rosqueamento e outros processos, exigindo mais cortadores. Para centros de usinagem de pe?as de caixa, centros de usinagem de mandrilamento e fresamento horizontais s?o geralmente selecionados quando há muitas esta??es de usinagem e as pe?as só podem ser concluídas por várias rota??es da bancada de trabalho.

2Complex surface parts:

Superfícies complexas desempenham um papel importante na fabrica??o mecanica, especialmente na indústria aeroespacial. é difícil ou mesmo impossível completar superfícies complexas com métodos de usinagem comuns. Na China, o método tradicional é a fundi??o de precis?o, podendo-se imaginar que sua precis?o é baixa. Pe?as de superfície curvas complexas, como vários impulsores, defletores de vento, superfícies esféricas, vários moldes de forma??o de superfícies curvas, hélices e hélices de veículos subaquáticos e outras superfícies de forma livre.

3Special shaped parts and accessories

Pe?as com formato irregular s?o pe?as com formato irregular, e a maioria delas requer processamento misto multiesta??o de pontos, linhas e superfícies. A rigidez de pe?as de formato especial geralmente é baixa, a deforma??o de fixa??o é difícil de controlar, a precis?o da usinagem é difícil de garantir e até mesmo algumas partes de algumas pe?as s?o difíceis de serem concluídas com máquinas-ferramentas comuns. Ao usinar com o centro de usinagem, medidas de processo razoáveis devem ser tomadas para completar vários processos ou todos os processos usando as características de multiesta??o de ponto, linha e processamento misto de superfície do centro de usinagem.

4Disc, sleeve and plate parts:

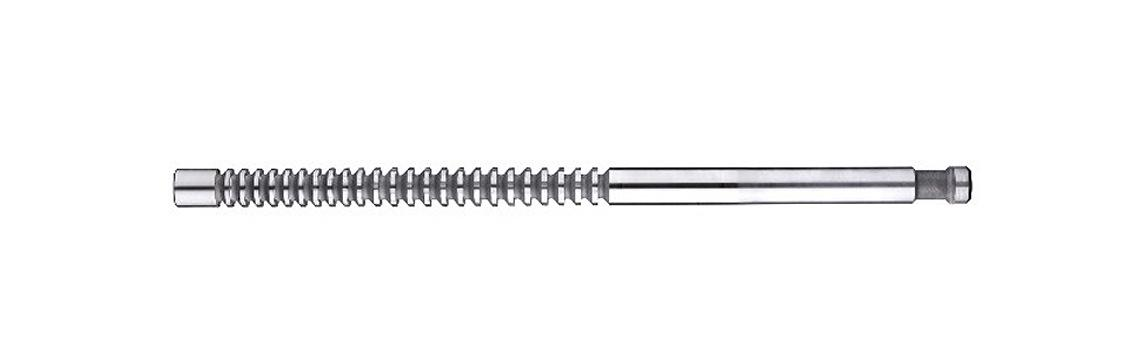

O centro de usinagem vertical deve ser selecionado para as pe?as do disco com chaveta, ou furo radial, ou sistema de furo distribuído na face final, manga de disco curva ou pe?as de eixo, como manga de eixo de flange, chaveta ou pe?as de eixo de cabe?a quadrada, bem como pe?as porosas pe?as de chapa usinada, como as pe?as do disco com furos distribuídos e superfícies curvas na face final de vários motores, enquanto o centro de usinagem horizontal com furos radiais deve ser selecionado.

Physical property matching between CNC tool material and machining object

Ferramentas com diferentes propriedades físicas, como ferramentas de a?o rápido com alta condutividade térmica e baixo ponto de fus?o, ferramentas ceramicas com alto ponto de fus?o e baixa expans?o térmica, ferramentas diamantadas com alta condutividade térmica e baixa expans?o térmica, s?o adequadas para o processamento de diferentes pe?as. materiais. Ao usinar pe?as com baixa condutividade térmica, devem ser usados materiais de ferramenta de corte com boa condutividade térmica, para que o calor de corte possa ser transmitido rapidamente e a temperatura de corte possa ser reduzida. Devido à alta condutividade térmica e difusividade térmica do diamante, o calor de corte é fácil de dissipar e n?o produzirá grande deforma??o térmica, o que é particularmente importante para ferramentas de usinagem de precis?o com requisitos de alta precis?o dimensional.

① Temperatura resistente ao calor de vários materiais de ferramentas de corte: 700 ~ 800 ℃ para ferramentas de corte diamantadas; A ferramenta PCBN é 1300 ~ 1500 ℃; A ferramenta de corte de ceramica é 1100 ~ 1200 ℃; Carboneto cimentado à base de TiC (n) é 900 ~ 1100 ℃; O carboneto cimentado de gr?o ultrafino à base de WC é 800 ~ 900 ℃; HSS é 600 ~ 700 ℃.

② A ordem de condutividade térmica de vários materiais de ferramenta: pcd> pcbn> wc com base de metal duro > tic (n) com base de metal duro > hss> ceramica à base de si3n4 > ceramica à base de a1203.

③ A ordem do coeficiente de expans?o térmica de vários materiais de ferramenta é a seguinte: hss>wc base de metal duro >tic (n) > ceramica à base de A1203 >pcbn>ceramica à base de si3n4 >pcd.

④ A ordem de resistência ao choque térmico de vários materiais de ferramenta é hss>wc à base de metal duro>si3n4 ceramica à base>pcbn>pcd>tic (n) à base de metal duro à base de ceramica a1203.

Correspondência de propriedades químicas entre o material da ferramenta de corte e o objeto de usinagem

O problema de correspondência de propriedades químicas entre o material da ferramenta de corte e o objeto de usinagem refere-se principalmente à correspondência de parametros de propriedades químicas, como afinidade química, rea??o química, difus?o e dissolu??o entre o material da ferramenta de corte e o material da pe?a. Diferentes ferramentas de corte com diferentes materiais s?o adequadas para o processamento de diferentes materiais de pe?as.

① A temperatura anti-aderência de vários materiais de ferramenta (com a?o): pcbn> ceramica> metal duro> hss.

② Temperatura de resistência à oxida??o de vários materiais de ferramentas de corte: ceramica >pcbn> metal duro > diamante >hss.

③ A for?a de difus?o de três materiais de ferramentas de corte: para a?o, diamante > ceramica à base de si3n4 > ceramica à base de pcbn> a1203; Para titanio, ceramica à base de A1203 >pcbn>sic>si3n4> diamante.

Sele??o de materiais de ferramentas CNC

Dureza e resistência à abras?o

A dureza do material da ferramenta deve ser superior à do material da pe?a, que geralmente é superior a 60HRC. Em geral, quanto maior a dureza do material da ferramenta, melhor a resistência ao desgaste.

For?a e tenacidade

A parte de corte da ferramenta deve suportar grande for?a de corte e for?a de impacto. Portanto, o material da ferramenta deve ter alta resistência e tenacidade para suportar a for?a de corte, impacto e vibra??o e evitar fratura frágil e colapso da aresta da ferramenta.

Resistência ao calor e condutividade térmica

A ferramenta ainda pode manter sua dureza e resistência em alta temperatura. Quanto melhor for a resistência ao calor, mais forte será a capacidade da ferramenta de resistir à deforma??o plástica e ao desgaste em alta temperatura; Quanto melhor for a condutividade térmica, mais fácil será a transmiss?o do calor gerado durante o corte, de modo a reduzir a temperatura da pe?a de corte e reduzir o desgaste da ferramenta.

In conclusion, CNC tools are versatile and can be used for a wide range of machining operations. The properties of a good CNC tool depend on the machining target and the material being machined. High hardness, toughness, sharpness, and resistance to wear and heat are key properties for CNC tools. By understanding these properties, manufacturers can choose the right tool for their specific machining needs.