Durante o processo de usinagem real, a profundidade de corte, a taxa de avan?o e a velocidade do fuso s?o predeterminadas e mantidas constantes durante todo o processo de corte. Portanto, é essencial otimizar a combina??o de fatores que afetam a rugosidade da superfície para obter o valor ideal da qualidade da superfície. Este artigo come?a com a fórmula de cálculo da rugosidade da superfície e sua rela??o com a espessura do cavaco. Ele explora ainda mais a rela??o entre rugosidade da superfície, profundidade de corte e taxa de avan?o. Além disso, examina o impacto de vários fatores na rugosidade da superfície por meio de experimenta??o.

Mecanismo de Gera??o de Rugosidade Superficial

Mecanismo de Gera??o de Altura Residual

Na usinagem de superfícies curvas, a altura residual é formada principalmente pelo movimento da ferramenta ao longo do caminho da ferramenta e deixando o material na superfície da pe?a de trabalho n?o removido. Conforme mostrado na Figura 1, os seguintes parametros s?o definidos: P como o ponto de contato da ferramenta, R como o raio da superfície curva, θ como o angulo entre duas linhas de raio e n como o vetor normal no ponto P. A distancia de passo lateral é representado por d, e está intimamente relacionado com a altura residual h. Com base na Figura 2(a), podemos derivar a seguinte rela??o:

![]()

Na equa??o: r representa o raio da ferramenta e kh representa a curvatura normal da superfície de usinagem ao longo da dire??o do avan?o de corte.

Ao usar o método de plano seccional para gerar caminhos de ferramenta, calcular a curvatura normal (kh) pode ser um desafio. Na usinagem prática, uma aproxima??o é freqüentemente usada, onde um plano aproxima a superfície entre dois caminhos de ferramentas adjacentes, conforme mostrado na Figura 2(b). A distancia de passagem é considerada a distancia normal entre os planos seccionais. Neste caso, a altura residual (h) pode ser descrita pela seguinte equa??o:

![]()

1.2 Cálculo da Rugosidade da Superfície

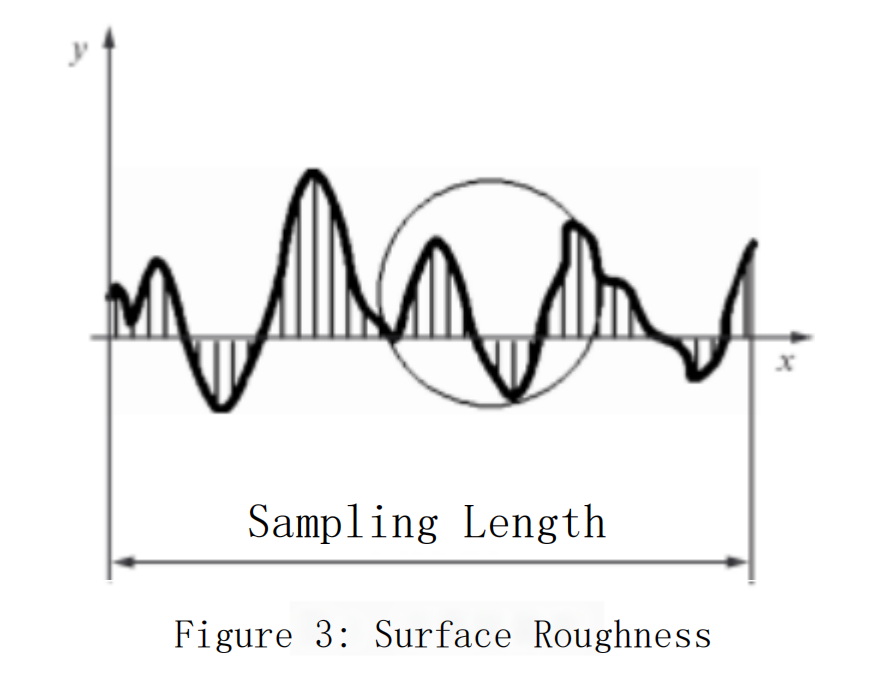

Devido à presen?a de altura residual, a superfície da pe?a após a usinagem mecanica terá muitos picos e vales irregulares. Essa forma geométrica microscópica é conhecida como rugosidade da superfície, conforme mostra a Figura 3. O parametro Ra é definido como a rugosidade da superfície, que é dada por:

![]()

Na equa??o, L representa o comprimento da amostragem.

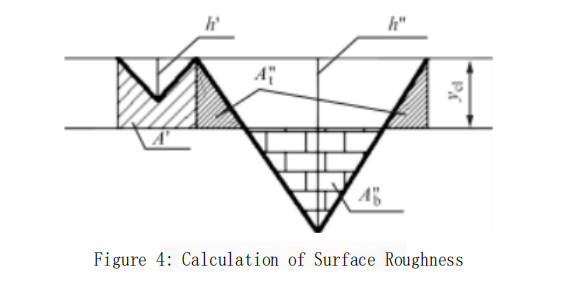

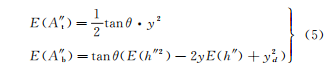

Ampliando a Figura 3, obtemos a Figura 4. Quando h' é menor que Y et, podemos deduzir:

![]() 6

6

Quando h” é maior que Y et, podemos deduzir:

Na equa??o, E representa a área da regi?o. Como y_a precisa garantir que a área acima e abaixo da linha central seja igual, ou seja,

![]()

Na equa??o (6), p' e p” s?o fatores de pondera??o. p está intimamente relacionado com a espessura do cavaco h. Após uma série de deriva??es, podemos obter

![]()

a express?o da área de amostragem é a seguinte

![]()

Na express?o:

Substituindo as equa??es (4) e (5) na equa??o (8), obtemos:

![]()

Depois de substituir a equa??o (7) na equa??o (9) e simplificar por meio de cálculos, a rela??o entre a área de amostragem da rugosidade da superfície e a espessura do cavaco é obtida da seguinte forma:

![]()

De acordo com a equa??o acima, pode-se ver que existe uma rela??o muito simples entre a rugosidade da superfície e a espessura do cavaco. Ao fresar com uma fresa de ponta esférica, o avan?o por dente é constante, enquanto a espessura do cavaco varia continuamente com base na profundidade de corte e taxa de avan?o.

Dados Experimentais e Análise

Condi??es experimentais

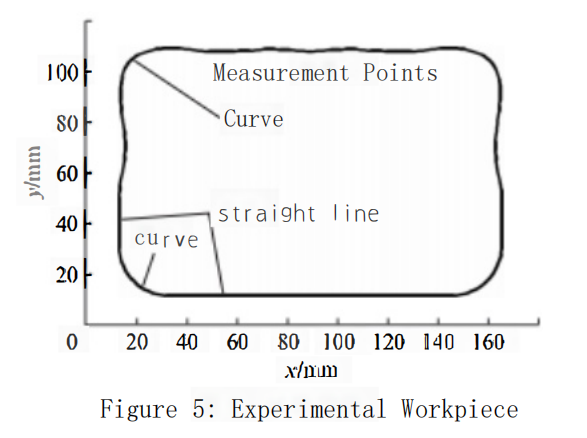

Sob condi??es de corte de estado estacionário, variando a profundidade de corte e taxa de avan?o, os valores de rugosidade da superfície s?o medidos para diferentes combina??es de parametros. A microtopografia das superfícies usinadas é observada usando um perfil?metro tridimensional, e a influência dos parametros de corte na rugosidade da superfície é analisada.

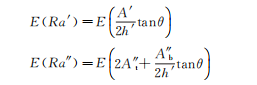

A experiência é realizada na pe?a de borda mostrada na Figura 5, usando uma máquina de centro de usinagem de precis?o FANUC. O material da pe?a é a?o 45#, e uma fresa de a?o de alta velocidade com um diametro de 12,5 mm é selecionada como ferramenta de corte. A velocidade do fuso é ajustada em 800 r/min, e a profundidade de corte varia de 1mm a 6mm. Diferentes taxas de avan?o s?o usadas para cortar em profundidades de 1 mm, 2 mm, 4 mm e 6 mm, conforme ilustrado na Figura 6.

Medi??o de dados

Depois de concluir a usinagem da pe?a, os pontos de medi??o s?o selecionados na se??o curva da pe?a mostrada na Figura 5. Para cada conjunto de condi??es experimentais, os dados nesses pontos de medi??o s?o medidos duas vezes e o valor médio é considerado o valor experimental . Os dados experimentais s?o apresentados na Tabela 1

Análise de dados

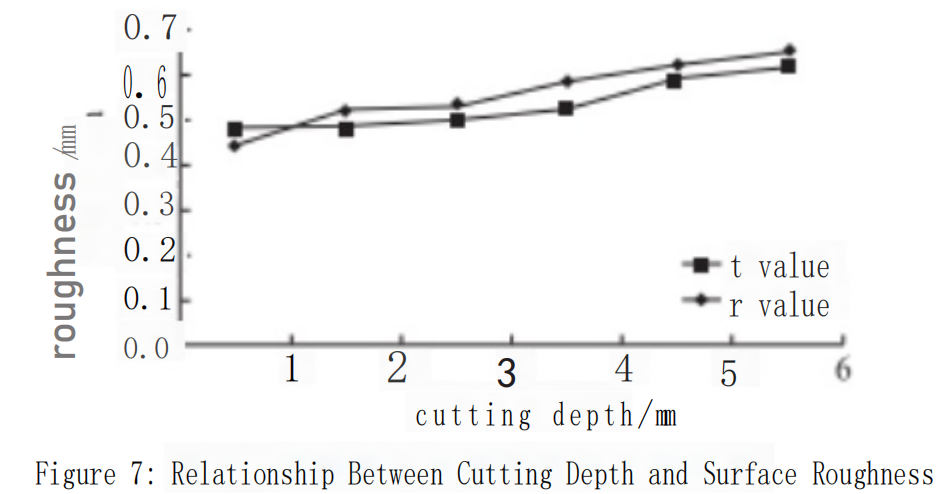

A partir dos dados experimentais, pode-se observar que ao usinar a pe?a com fresa esférica e mantendo o avan?o constante, a rugosidade da superfície aumenta com o aumento da profundidade de corte (ver Figura 7). Em profundidades de corte mais baixas, os valores de rugosidade da superfície s?o menores, mas profundidades de corte excessivamente pequenas resultam em tempos de corte mais longos e menor eficiência de processamento.

Embora haja certa diferen?a entre os valores experimentais e os valores teóricos neste estudo, eles s?o relativamente próximos. Assim, a fórmula de cálculo fornecida neste estudo pode ser adotada. Para a pe?a selecionada neste estudo, a rugosidade ideal da superfície é alcan?ada quando a profundidade de corte é de 2mm e a taxa de avan?o é de 700mm/min.

3conclus?o

O estudo investigou a influência de vários parametros de usinagem na rugosidade da superfície durante o processo de fresamento da pe?a. O impacto teórico da rugosidade da superfície na qualidade da superfície da pe?a de trabalho foi explorado e uma fórmula de cálculo teórico para a rugosidade da superfície foi derivada com base em seu mecanismo de gera??o.

Usando o método de usinagem experimental e diferentes combina??es de dados de parametros, a rugosidade da superfície das pe?as usinadas foi medida usando um perfil?metro tridimensional. Os valores teóricos calculados a partir da fórmula foram ent?o comparados com os valores experimentais.

A pesquisa demonstrou que tanto a fórmula de cálculo quanto o método de usinagem s?o viáveis e eficazes na previs?o e controle da rugosidade da superfície durante o processo de fresamento.