Tipo 1: torneira de corte

1. Ranhura reta toque: para processamento de furos passantes e furos cegos, existem cavacos de ferro na ranhura do macho, a qualidade da rosca de processamento n?o é alta, mais frequentemente usada para processamento de materiais de cavacos curtos, como ferro cinzento, etc;

2. Macho de ranhura espiral: usado para processamento de furo cego com profundidade de furo menor ou igual a 3D. As lascas de ferro s?o descarregadas ao longo da ranhura espiral e a qualidade da superfície da rosca é alta;

A torneira de rosca com angulo de hélice de 10 ~ 20 ° pode processar a profundidade da rosca menor ou igual a 2D;

A torneira de rosca com angulo de hélice de 28 ~ 40 ° pode processar profundidade de rosca menor ou igual a 3D;

A torneira de angulo espiral de 50 ° pode processar profundidade de rosca menor ou igual a 3,5D (condi??o especial 4D);

Em alguns casos (material duro, passo largo, etc.), a fim de obter melhor resistência da ponta do dente, o macho com ranhura espiral será selecionado para processar o furo passante;

3. Torneira de ponta de parafuso: geralmente usado apenas para furos passantes, a propor??o do diametro do comprimento pode chegar a 3d ~ 3.5D, os cavacos de ferro s?o descarregados para baixo, o torque de corte é pequeno e a qualidade da superfície da rosca processada é alta, também conhecido como macho de angulo de aresta ou macho de ponta;

Ao cortar, é necessário garantir que todas as pe?as de corte sejam penetradas, caso contrário, os dentes entrar?o em colapso;

Tipo 2: torneira de extrus?o

Pode ser usado para processar através de furos e furos cegos. Só pode ser usado para processar materiais plásticos;

Suas principais características s?o as seguintes

1. Rosca de usinagem por deforma??o plástica da pe?a;

2. A torneira tem grande área de se??o transversal, alta resistência e n?o é fácil de quebrar;

3. A velocidade de corte é maior do que a do macho de corte, e a produtividade também é melhorada de acordo;

4. Devido ao processamento de extrus?o a frio, as propriedades mecanicas da superfície da rosca s?o melhoradas, a rugosidade da superfície é alta e a resistência da rosca, resistência ao desgaste e resistência à corros?o s?o melhoradas;

5. Sem processamento de chip

As desvantagens s?o as seguintes:

1. Só pode ser utilizado para o processamento de materiais plásticos;

2. Alto custo de fabrica??o;

Existem dois tipos de estruturas:

1. Torneira de extrus?o sem ranhura para óleo – usada apenas para aquecedor vertical de furo cego;

2. Macho de extrus?o com ranhura para óleo – adequado para todas as condi??es de trabalho, mas a ranhura para óleo n?o é projetada para machos de pequeno diametro devido à dificuldade de fabrica??o;

Parametros estruturais de torneiras

Dimens?o externa

Comprimento total: aten??o deve ser dada a algumas condi??es de trabalho que exigem alongamento especial

Comprimento do slot: através

Tipo de cabo: atualmente, o padr?o comum do lado do cabo inclui DIN (371 / 374 / 376), ANSI, JIS, ISO, etc., e a rela??o de correspondência com o cabo da ferramenta de rosqueamento deve ser observada ao selecionar;

parte do fio

Precis?o: a ser selecionada de acordo com o padr?o de rosca específico. O grau ISO 1 / 2 / 3 de rosca métrica é equivalente ao padr?o nacional H1 / 2 / 3, mas o padr?o de controle interno do fabricante deve ser observado;

Macho de corte: a parte de corte do macho formou um modo fixo. Geralmente, quanto maior for o cone de corte, melhor será a vida útil do macho;

Dentes de corre??o: desempenham um papel auxiliar e de corre??o, especialmente nas condi??es instáveis de trabalho do sistema de rosqueamento, quanto mais dentes de corre??o, maior a resistência ao rosqueamento;

slot de remo??o de chip

Tipo ranhura: afeta a conforma??o e descarga da sucata, que geralmente é segredo interno de cada fabricante;

?ngulo frontal e angulo traseiro: quando a torneira se torna mais afiada, a resistência ao corte pode ser obviamente reduzida, mas a for?a e a estabilidade da ponta do dente diminuem, e o angulo traseiro é o angulo traseiro da retifica??o de alívio;

Número da ranhura: o aumento do número da ranhura e do número da aresta de corte pode efetivamente melhorar a vida útil do macho, mas comprimirá o espa?o de remo??o de cavacos, o que é desvantajoso para a remo??o de cavacos;

Material da torneira

1. A?o ferramenta: é usado principalmente para machos incisivos manuais, o que n?o é comum atualmente;

2. A?o rápido sem cobalto: atualmente, é amplamente utilizado como material de torneira, como M2 (W6Mo5Cr4V2, 6542), m3, etc., e o código da marca é HSS;

3. A?o rápido de rolamento de cobalto: Atualmente, é amplamente utilizado como material de torneira, como M35, M42, etc., e seu código de marca é hss-e;

4. A?o rápido de metalurgia do pó: usado como material de torneira de alto desempenho, o desempenho é muito melhor em compara??o com os dois acima, e os métodos de nomenclatura de diferentes fabricantes também s?o diferentes, e o código de marca??o é hss-e-pm;

5. Materiais de carboneto cimentado: geralmente selecionam partículas ultrafinas, boa tenacidade, usadas principalmente para fabrica??o de machos de ranhura reta, processamento de materiais de cavaco curto, como ferro fundido cinzento, alumínio com alto teor de silício, etc;

As torneiras s?o altamente dependentes dos materiais. A sele??o de bons materiais pode otimizar ainda mais os parametros estruturais dos machos para torná-los adequados para alta eficiência e condi??es de trabalho mais severas e, ao mesmo tempo, ter uma vida útil mais longa. Atualmente, os grandes fabricantes de torneiras têm suas próprias fábricas de materiais ou formula??es de materiais. Enquanto isso, devido aos problemas de recursos e pre?os de cobalto, um novo a?o rápido de alto desempenho e sem cobalto também foi lan?ado.

Revestimento de torneiras

1. Oxida??o a vapor: a torneira é colocada no vapor de alta temperatura para formar um filme de óxido em sua superfície, que tem boa adsor??o ao refrigerante, pode reduzir o atrito e evitar a ades?o entre a torneira e o material a ser cortado, o que é adequado para processar a?o macio;

2. Tratamento de nitreta??o: nitreta??o superficial da torneira, formando uma camada de endurecimento superficial, adequada para processamento de ferro fundido, alumínio fundido e outros materiais com grande desgaste da ferramenta;

3. Vapor + nitreta??o: a combina??o dos dois pontos acima;

4. Estanho: revestimento amarelo dourado, com boa dureza e lubricidade de revestimento e bom desempenho de ades?o, adequado para processar a maioria dos materiais;

5. TiCN: revestimento cinza azulado com dureza de 3000hv e resistência ao calor de 400°C;

6. Estanho + TiCN: revestimento amarelo escuro com excelente dureza e lubricidade, adequado para processar a maioria dos materiais;

7. TiAlN: revestimento cinza azul, dureza 3300hv, resistência ao calor até 900°C, pode ser usado para usinagem de alta velocidade;

8. CrN: revestimento cinza prateado, excelente desempenho de lubrifica??o, usado principalmente para processamento de metais n?o ferrosos;

A influência do revestimento do macho no desempenho do macho é muito óbvia, mas atualmente, a maioria dos revestimentos especiais é pesquisada apenas por fabricantes e fabricantes de revestimentos, como LMT IQ, Walter THL, etc.

Fatores que afetam o toque

equipamento de rosqueamento

1. Máquina-ferramenta: pode ser dividido em métodos de processamento vertical e horizontal, para bater, processamento vertical é melhor do que processamento horizontal, resfriamento externo de processamento horizontal deve considerar se resfriamento suficiente;

2. Porta-ferramentas de rosqueamento: é recomendado o uso de porta-ferramentas de rosqueamento especial para rosqueamento. O porta-ferramentas de rosqueamento síncrono com boa rigidez e estabilidade é o preferido, e o porta-ferramentas de rosqueamento flexível com compensa??o axial/radial deve ser selecionado na medida do possível. Exceto para machos de pequeno diametro (< M8), o acionamento de corpo quadrado deve ser usado tanto quanto possível;

3. Condi??es de refrigera??o: para rosqueamento, especialmente para machos de extrus?o, o requisito para refrigera??o é lubrifica??o > refrigera??o; o uso real pode ser ajustado de acordo com as condi??es da máquina-ferramenta (ao usar emuls?o, a concentra??o recomendada é superior a 10%);

pe?as usinadas

1. Material e dureza da pe?a a ser processada: a dureza do material da pe?a deve ser uniforme, n?o sendo geralmente recomendado o uso de macho para processar pe?as superiores a hrc42;

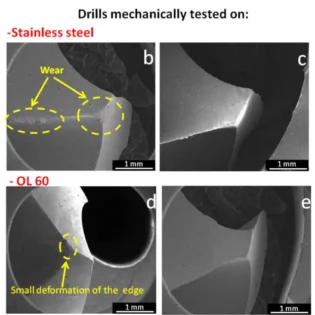

2. Perfura??o do furo inferior: estrutura do furo inferior, sele??o da broca adequada; precis?o da dimens?o do furo inferior; qualidade da parede do fundo do po?o;

Parametros de processamento

1. Velocidade de rota??o: a base do ajuste de velocidade é o tipo de torneira, material, material processado e dureza, e as vantagens e desvantagens do equipamento de rosqueamento;

Geralmente, a sele??o é baseada nos parametros fornecidos pelo fabricante do tap, e a velocidade deve ser reduzida nas seguintes condi??es:

-Os resultados mostram que a rigidez da máquina-ferramenta é baixa, a excentricidade do tap é grande e o resfriamento n?o é suficiente;

-Material irregular ou dureza na área de rosqueamento, como junta de solda;

-A torneira é alongada ou é usada uma haste de extens?o;

-Wojia, refrigera??o externa;

-Opera??o manual, como furadeira de bancada, furadeira de balancim, etc;

2. Avan?o: rosqueamento rígido, avan?o = 1 passo / revolu??o

Sob a condi??o de rosqueamento flexível e variável de compensa??o suficiente do porta-ferramentas:

Avan?o = (0,95-0,98) passos / revolu??o

Dicas sobre a sele??o de torneiras

Tolerancia de machos com diferentes graus de precis?o

Base de sele??o

n?o se baseia apenas no grau de precis?o da rosca a ser processada para selecionar e determinar o grau de precis?o do macho

O material e a dureza da pe?a a ser processada;

Equipamento de rosqueamento (como condi??o da máquina, punho da ferramenta de fixa??o, ambiente de resfriamento, etc.);

A precis?o e erro de fabrica??o das torneiras;

Por exemplo, ao processar roscas de 6h em pe?as de a?o, pode ser selecionada uma rosca de precis?o de 6h; ao processar ferro fundido cinzento, devido ao rápido desgaste do diametro do passo do macho e pequena expans?o do furo do parafuso, é apropriado selecionar o macho de precis?o 6hx, que terá melhor vida útil.

Sobre a precis?o das torneiras japonesas:

O sistema de precis?o Oh é usado para cortar a torneira OSG, que é diferente do padr?o ISO. O sistema de precis?o oh for?a a largura de toda a zona de tolerancia do limite mais baixo até 0,02 mm como grau de precis?o, denominado oh1, oh2, oh3, etc;

A torneira de extrus?o OSG usa o sistema de precis?o RH. O sistema de precis?o RH for?a a largura de toda a zona de tolerancia a partir do limite mais baixo. Cada 0,0127mm é considerado um grau de precis?o, denominado Rh1, Rh2, rh3, etc.

Portanto, ao utilizar os machos de precis?o ISO para substituir os machos de precis?o Oh, n?o podemos simplesmente pensar que 6h é aproximadamente igual ao nível oh3 ou OH4, que precisa ser determinado por convers?o ou de acordo com a situa??o real dos clientes.

Dimens?es de toque

1. DIN, ANSI, ISO, JIS, etc.

2. Permite escolher o comprimento total apropriado, comprimento da lamina e tamanho do quadrado do punho de acordo com os diferentes requisitos de processamento do cliente ou condi??es existentes;

Interferência durante a usinagem![Guia de Uso e Sele??o de Torneiras 11 Guia de Uso e Sele??o de Torneiras 10]()

Seis elementos básicos de sele??o de toque

1. Tipo de processamento de rosca, métrico, britanico, americano, etc;

2. O tipo de furo inferior da rosca, furo passante ou furo cego;

3. Material e dureza da pe?a a ser processada;

4. Profundidade da rosca completa e furo inferior da pe?a;

5. A precis?o necessária da rosca da pe?a de trabalho;

6. O padr?o de forma das torneiras (requisitos especiais precisam de marca??o especial).