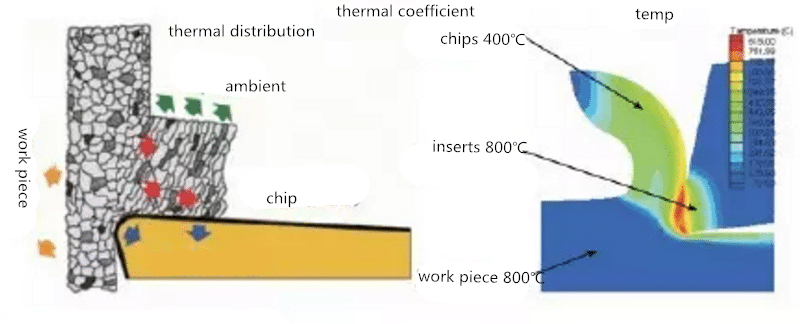

A temperatura produzida pelo corte de metal na zona de corte é t?o alta quanto 800-900 ℃. Na zona de corte, a aresta de corte fará com que o material da pe?a se deforme e o corte. No giro contínuo, o calor é produzido de maneira linear estável. Pelo contrário, a temperatura da aresta de corte aumentará e diminuirá alternadamente quando os dentes do cortador cortam e retiram os materiais da pe?a de forma intermitente. Os componentes do sistema de usinagem absorvem o calor gerado no processo de corte de metal. Geralmente, 10% do calor entra na pe?a de trabalho, 80% entra no chip e 10% entra na ferramenta. O melhor caso é que os cavacos retiram a maior parte do calor, porque a alta temperatura diminui a vida útil da ferramenta e danifica as pe?as processadas.

Diferentes condutividades térmicas dos materiais da pe?a e outros fatores de processamento ter?o um impacto significativo na distribui??o de calor. Quando a pe?a com baixa condutividade térmica é processada, o calor transferido para a ferramenta aumenta. Materiais com maior dureza produzir?o mais calor do que aqueles com menor dureza. Em geral, uma velocidade de corte mais alta aumentará a gera??o de calor e uma alimenta??o mais alta aumentará a área afetada pela alta temperatura na aresta de corte.

Na condi??o de corte intermitente, que é principalmente o fresamento, a sele??o do radiano de engate da fresa, taxa de avan?o, velocidade de corte e formato da ranhura da aresta de corte tem influência na gera??o, absor??o e controle de calor.

Radian de noivado

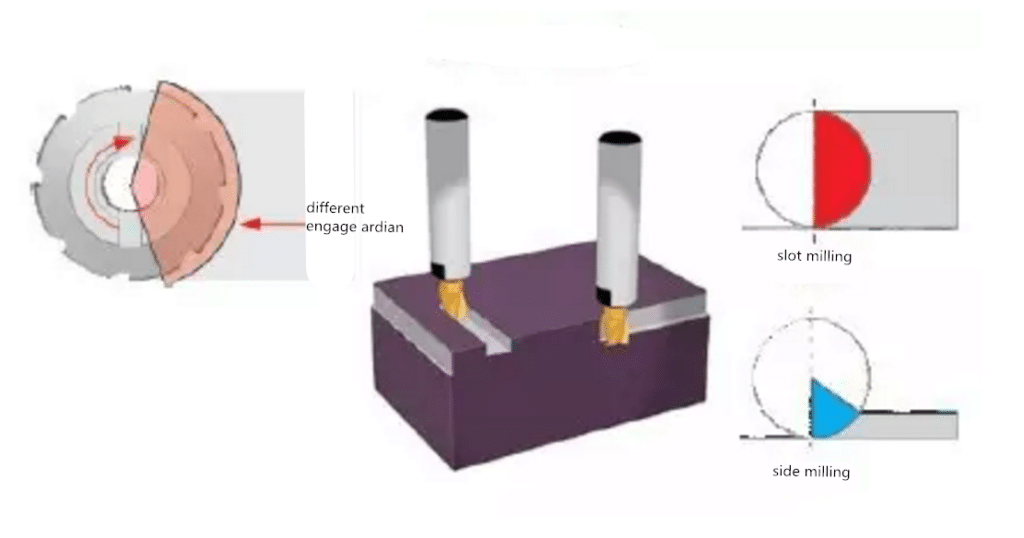

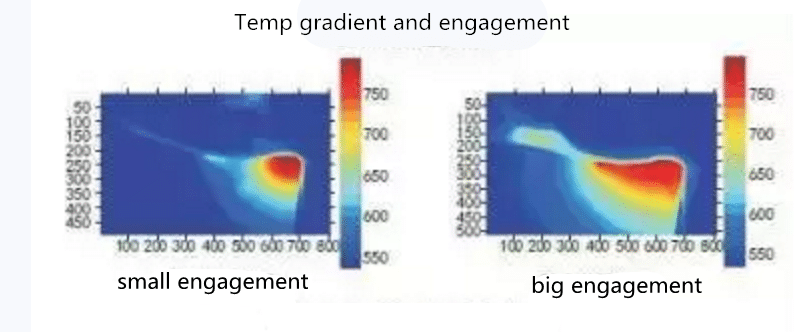

Devido à natureza intermitente do processo de fresamento, o corte de dentes gera apenas calor em parte do tempo de processamento. A porcentagem de tempo de corte dos dentes de corte é determinada pelo arco de engate da fresa, que é afetada pela profundidade de corte radial e pelo diametro da fresa.

O arco de malha de diferentes processos de fresamento também é diferente. Na fresagem de ranhuras, o material da pe?a envolve cerca da metade do cortador e o arco de malha é 100% do diametro do cortador. Metade do tempo de usinagem da aresta de corte é gasta no corte, para que o calor se acumule rapidamente. Na fresagem lateral, uma parte relativamente pequena da ferramenta é mesclada com a pe?a de trabalho, e a aresta de corte tem mais oportunidades de dissipar o calor no ar.

velocidade de corte

Para manter a espessura e a temperatura do cavaco na área de corte igual ao valor da ferramenta no corte completo da ferramenta, o fornecedor da ferramenta desenvolveu um fator de compensa??o para aumentar a velocidade de corte quando a porcentagem de engate da ferramenta diminui.

Do ponto de vista da carga térmica, o arco de engate é pequeno e o tempo de corte pode n?o ser suficiente para produzir a temperatura mínima necessária para a vida útil máxima da ferramenta. Aumentar a velocidade de corte geralmente produz mais calor, e a combina??o de um pequeno arco de engate e uma velocidade de corte mais alta ajuda a elevar a temperatura de corte para o nível desejado. Uma velocidade de corte mais alta reduzirá o tempo de contato entre a aresta de corte e o cavaco, reduzindo assim o calor introduzido na ferramenta. Em geral, velocidades de corte mais altas reduzem o tempo de usinagem e aumentam a produtividade.

Por outro lado, uma velocidade de corte mais baixa reduzirá a temperatura de usinagem. Muito calor é produzido na usinagem, reduzindo a velocidade de corte pode reduzir a temperatura para um nível aceitável.

Espessura de corte

A espessura dos cavacos tem uma grande influência no calor e na vida útil da ferramenta. Se a espessura do cavaco for muito grande, a carga pesada produzirá muito calor e cavacos e até levará a uma fratura de ponta. Se a espessura do cavaco for muito pequena, o processo de corte será realizado apenas em uma pequena parte da aresta de corte, e o aumento do atrito e do calor levará a um desgaste rápido.

A espessura dos cavacos produzidos no Fresamento mudará com a movimenta??o da aresta de corte para dentro e para fora da pe?a de trabalho. Portanto, o fornecedor de ferramentas usa o conceito de “espessura média de cavaco” para calcular o avan?o da ferramenta para manter a espessura de cavaco mais eficiente.

Os fatores envolvidos na determina??o da taxa de avan?o correta incluem o arco de engate ou a profundidade de corte radial da ferramenta e o angulo de deflex?o principal da aresta de corte. Quanto maior o arco de engate, menor é a alimenta??o necessária para produzir a espessura média ideal do cavaco. Da mesma forma, quanto menor o arco de engate da ferramenta, maior será a taxa de avan?o para obter a mesma espessura de cavacos. O angulo de desvio principal da aresta de corte da ferramenta também afetará os requisitos de avan?o. Quando o angulo de deflex?o da aresta de corte é de 90 °, a espessura do cavaco é a maior. Portanto, para obter a mesma espessura média de cavacos, a redu??o do angulo de deflex?o principal da aresta de corte precisa aumentar a taxa de avan?o.

Sulco de ponta

O angulo geométrico do corpo da fresa e a aresta de corte ajudam a controlar a carga de calor. A dureza do material da pe?a e sua condi??o superficial determinam a sele??o do angulo de inclina??o da ferramenta. A ferramenta com angulo de inclina??o positivo produz menos for?a de corte e calor e também pode usar maior velocidade de corte. No entanto, a ferramenta de inclina??o positiva é mais fraca que a ferramenta de inclina??o negativa, e a ferramenta de inclina??o negativa pode produzir mais for?a de corte e temperatura de corte mais alta.

O formato da ranhura da aresta de corte pode causar e controlar a a??o e a for?a de corte, afetando a gera??o de calor. A aresta de corte da ferramenta em contato com a pe?a de trabalho pode ser chanfrada, passivada ou afiada. A resistência da aresta após chanfrar ou passivar é maior, resultando em maior for?a de corte e mais calor. A borda afiada pode reduzir a for?a de corte e reduzir a temperatura de processamento.

A chanfragem após a aresta de corte é usada para guiar o cavaco, pode ser chanfrada positiva ou negativa, a chanfragem positiva produzirá uma temperatura de processamento mais baixa ao mesmo tempo, e o design da chanfragem negativa tem maior resistência e mais calor.

O processo de fresagem é um corte intermitente, e as características de controle de cavacos das ferramentas de fresagem geralmente n?o s?o t?o importantes quanto no torneamento. Pode ser importante determinar a energia necessária para formar e guiar o chip de acordo com o material da pe?a de trabalho envolvido e o arco de engate. O sulco estreito ou for?ado de controle de cavacos pode quebrar imediatamente os cavacos e gerar mais for?a de corte e calor. A ranhura mais ampla de controle de cavacos pode produzir menos for?a de corte e menor temperatura de usinagem, mas pode n?o ser adequada para alguma combina??o de materiais da pe?a e parametros de corte.

resfriamento

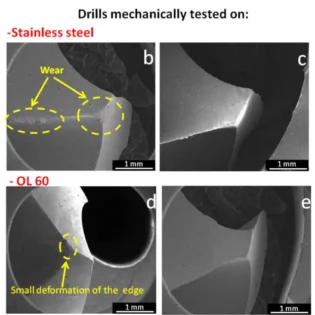

A maneira de controlar o calor gerado no corte de metal é controlar a aplica??o de refrigerante. Se a temperatura estiver muito alta, a aresta de corte se desgastará ou se deformar rapidamente, portanto o calor deve ser controlado o mais rápido possível. Para reduzir efetivamente a temperatura, a fonte de calor deve ser resfriada.

Uma variedade de fatores inter-relacionados juntos formam a carga no corte de metal. No processo de processamento, esses fatores se afetam. Neste artigo, s?o discutidos os problemas de calor na fresagem e sua rela??o com fatores mecanicos. A familiaridade com os fatores que produzem cargas de corte de metal e com os resultados gerais de suas intera??es ajudará os fabricantes a otimizar seus processos de usinagem e maximizar a produtividade e a lucratividade.