Mesures de processus pour réduire la déformation d'usinage

Réduire les contraintes résiduelles dans les ébauches

Le vieillissement naturel ou artificiel, ainsi que le traitement vibratoire, peuvent éliminer partiellement les contraintes résiduelles dans les ébauches. Le pré-usinage est également une méthode efficace. Pour les ébauches volumineuses présentant une surépaisseur de matière excessive, la déformation post-usinage tend à être importante. En pré-usinant pour éliminer l'excédent de matière et équilibrer la surépaisseur de matière, on peut réduire les déformations ultérieures. De plus, laisser reposer l'ébauche pré-usinée contribue à libérer les contraintes résiduelles.

Amélioration des performances de coupe des outils

Le matériau et les paramètres géométriques de l'outil influencent considérablement les efforts de coupe et la production de chaleur. Un choix judicieux de l'outil est crucial pour minimiser la déformation des pièces.

Optimisation de la géométrie des outils

Angle de coupe :

Un angle de coupe plus important (tout en préservant la résistance des arêtes) améliore l'aff?tage de la coupe, réduit la déformation des copeaux, améliore leur évacuation et diminue les efforts et les températures de coupe. Les angles de coupe négatifs sont à éviter.

Angle de dégagement :

L'angle de dépouille influence directement l'usure en dépouille et l'état de surface. Pour le fraisage d'ébauche soumis à de fortes charges et à une chaleur élevée, un angle de dépouille plus faible améliore la dissipation thermique. Pour le fraisage de finition, un angle de dépouille plus important réduit le frottement et la déformation élastique.

Angle d'hélice :

Un angle d'hélice plus élevé assure un fraisage plus fluide et réduit la résistance à la coupe.

Angle d'attaque :

Un angle d'attaque plus petit améliore la dissipation de la chaleur et abaisse les températures moyennes de la zone de coupe.

Amélioration de la structure de l'outil

Réduction du nombre de dents et augmentation de l'espace pour les copeaux :

La grande plasticité de l'aluminium exige des poches à copeaux plus grandes. Outils avec moins de dents et des gorges plus larges sont préférées.

Aff?tage de précision des bords :

La rugosité du tranchant doit être inférieure à Ra = 0,4 μm. Un léger rodage des outils neufs avec une pierre fine permet d'éliminer les bavures et les microdentelures, réduisant ainsi l'échauffement et la déformation.

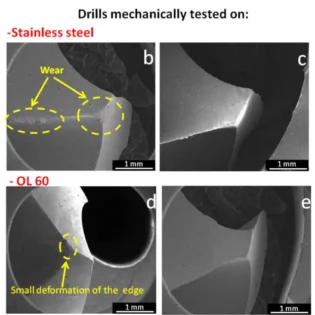

Contr?le strict de l'usure :

L'usure de l'outil augmente la rugosité de surface, la température de coupe et la déformation de la pièce. La limite d'usure ne doit pas dépasser 0,2 mm pour éviter les arêtes rapportées. La température de la pièce doit rester inférieure à 100 °C pour éviter toute déformation.

Optimisation du montage des pièces

Pour les pièces en aluminium à parois minces et à faible rigidité :

Serrage axial pour bagues

Le serrage radial (par exemple, les mandrins à trois mors) entra?ne des déformations après usinage. Utilisez plut?t un mandrin fileté inséré dans l'alésage de la pièce et fixé axialement par une plaque d'extrémité et un écrou pour maintenir la précision lors de l'usinage extérieur.

Mandrins à vide pour plaques minces

La répartition uniforme de la force de serrage associée à des coupes légères minimise la distorsion.

Méthode de remplissage

Remplissez les pièces creuses d'une charge à bas point de fusion (par exemple, un mélange urée-nitrate de potassium) pour améliorer la rigidité lors de l'usinage. Dissolvez la charge après le traitement dans de l'eau ou de l'alcool.

Séquen?age des processus stratégiques

L'usinage à grande vitesse avec des matières importantes ou des coupes interrompues peut induire des vibrations. Un exemple de processus CNC typique?:

ébauche → Semi-finition → Nettoyage des coins → Finition

Pour les pièces de haute précision, répétez la semi-finition avant les passes finales. Le refroidissement naturel après ébauche soulage les contraintes. Laissez une surépaisseur de 1 à 2 mm après l'ébauche?; conservez une surépaisseur uniforme de 0,2 à 0,5 mm en finition pour garantir la stabilité, réduire les déformations et obtenir une qualité de surface élevée.

Techniques opérationnelles pour minimiser la déformation d'usinage

Outre les causes susmentionnées, les méthodes opérationnelles jouent un r?le crucial dans le contr?le de la déformation lors de l'usinage des pièces en aluminium.

Usinage symétrique pour pièces de grande taille

Pour une meilleure dissipation de la chaleur, privilégiez l'usinage symétrique alterné. Exemple?: une plaque de 90?mm usinée à 60?mm atteint une planéité de 0,3?mm en passes alternées, contre 5?mm en usinage consécutif.

Usinage par couches pour pièces multi-empreintes

Usinez toutes les cavités couche par couche simultanément pour assurer une répartition uniforme des contraintes, évitant ainsi toute déformation due à des forces inégales.

Paramètres de coupe optimisés

Ajustez la profondeur de coupe (ap) avec la vitesse d'avance correspondante et les augmentations de vitesse de broche dans le fraisage CNC à grande vitesse pour équilibrer la productivité et les forces de coupe réduites.

Sélection stratégique du chemin d'outil

Utilisez le fraisage conventionnel pour l'ébauche (taux d'enlèvement de copeaux maximal) et le fraisage en montée pour la finition (meilleure qualité de surface avec réduction progressive de l'épaisseur des copeaux).

Technique de fixation à paroi mince

Avant les passes finales, relachez brièvement et réappliquez une force de serrage minimale pour permettre une récupération naturelle, en appliquant une force dans la direction la plus rigide de la pièce.

Méthode d'usinage des cavités

évitez la plongée directe ; pré-percez ou utilisez des chemins d'entrée hélico?daux pour éviter l'accumulation de copeaux et la rupture de l'outil.

Conclusion

La déformation des pièces en aluminium découle des propriétés du matériau, de la géométrie et des conditions de traitement, impliquant principalement les contraintes résiduelles de l'ébauche, les forces de coupe/la chaleur et les contraintes de serrage. L'application intégrée de ces optimisations de processus et de ces techniques opérationnelles réduit considérablement la déformation, améliore la précision et la qualité de surface, fournissant un support technique fiable pour la production.