1. Verarbeitungseigenschaften von Grauguss

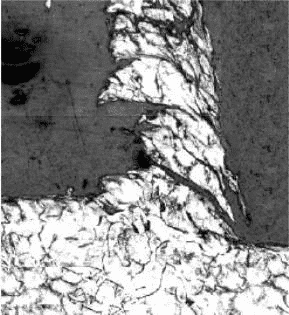

Grauguss hat die Eigenschaften Spr?digkeit und geringe Zugfestigkeit (Gusseisenstruktur kann als Eisen-Kohlenstoff-Legierungsstruktur angesehen werden, die mit Graphitporen gefüllt ist. Das Vorhandensein von Lamellengraphit verringert die Duktilit?t und Z?higkeit von Gusseisen) und ist ein typisches spr?des Material .

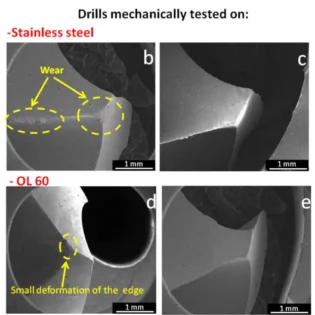

Die Graphithohlraumstruktur von Lamellengraphit in Grauguss bildet leicht Risse mit scharfen Kanten. W?hrend des Schneidens entwickelt sich unter der Wirkung der Schneidkraft des Werkzeugs der Riss entlang der Richtung des minimalen Widerstands, was zu einem Abplatzen und Bruch des Spans führt. Daher bildet der Grauguss w?hrend des Schneidvorgangs brechbare Spansp?ne. Gleichzeitig befindet sich das Werkzeug w?hrend der Bearbeitung des Graugusses im intermittierend schneidenden Arbeitszustand. Beim Schneiden des Graphits im Grundk?rper befindet sich das Werkzeug im Ruhezustand und das Metall wird geschnitten. Beim Grundk?rper erfolgt die Schneidwirkung des Werkzeugs, wobei das Werkzeug kontinuierlich ein- und ausschneidet, wodurch die hochfrequenten Zug- und Druckwechselbeanspruchungen des Werkzeugs nahe der Schneide entstehen. Die Wechselbelastung führt zu einer Ermüdung der Randschicht des Werkzeugs und zu leichten Ausbrüchen an der Schneide, wodurch die Schnittleistung des Werkzeugs reduziert wird.

W?hrend des Schneidvorgangs bricht die geschnittene Graugussstruktur h?ufig unregelm??ig, was zu einer instabilen ?nderung der Schnittkraft und einem gro?en Schlag auf die Schneide führt. Beim Trennen des Graugusses entstehen typische Spansp?ne. Der Verformungskoeffizient des Spans ist klein und die Kontaktl?nge des Spans ist extrem kurz, so dass die Schneidkraft und die Schneidw?rme in einem kleinen Bereich der Schneidkante konzentriert sind und das Werkzeug einen thermischen Schockverschlei? aufweist.

Die beim Schneiden von Grauguss durch den Fr?ser erzeugten Sp?ne und herabfallenden Hartmetallstellen führen h?ufig zum Schleifen der Oberfl?che des Werkstücks und der Gegenschneide, was zu einem Verschlei? des Freifl?chen-VB-Schleifmittels führt; Die Schnitttemperatur wird offensichtlich erh?ht, sobald die Flankenfl?che abgenutzt ist. Die feinen Absplitterungen und Absplitterungen treten leicht in die Absplitterungsschnittstelle ein. Unter hoher Temperatur und hohem Druck bilden das Eisenelement im Span und die Oberfl?che des Werkzeugs und die Werkzeugoberfl?che eine unendliche feste Ersatzl?sung, was zu Diffusionsverschlei? führt, w?hrend der Span weich wird und an der Werkzeugoberfl?che haftet. Die Verschlei?fl?che bildet eine gleichm??ige Haftschicht, was zu Bindungsverschlei? führt. Sobald sich die Kante des Schneidwerkzeugs abnutzt oder absplittert, wird die Schneidkraft stark erh?ht, die Oberfl?chenqualit?t des Werkstücks wurde erheblich verringert und die Kante neigt zum Brechen oder Zusammenbrechen, was leicht zum Zusammenbrechen führt.

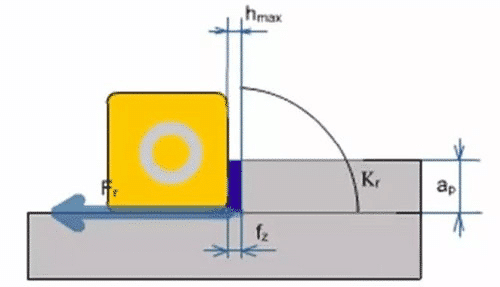

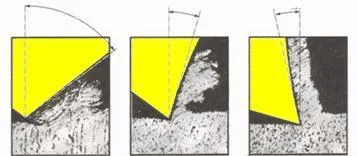

2. Die Wirkung der Hauptschnittwinkel

Die 90 Grad der Hauptschnittwinkel leiten die Vorschubkraft radial in den dünneren Teil des Werkstückmaterials ein;

45 Grad Hauptschnittwinkel lenken die Kraft auf das Material, das von der breiteren Basis getragen wird;

Spalte und Grate entstehen, wenn die Vorschubkraft die Materialst?rke übersteigt. Spr?de Werkstoffe wie Gusseisen neigen zu Spaltbildung, w?hrend z?here Werkstoffe zu Gratbildung neigen. Z?here Werkstückstoffe weisen oft Grate auf. Sie leitet die Vorschubkraft auf den z?heren Teil des Werkstückmaterials. Dies reduziert oder eliminiert die Bildung von Werkstückkerben oder -graten.

3. Effekt unterschiedlicher Schneidkantenrillen

Die Verwendung einer scharfen gerillten Klinge kann die Schneidkraft effektiv reduzieren und das Auftreten von Abplatzungen reduzieren. Zu diesem Zeitpunkt ist fz durch die durchschnittliche Spandicke der Klinge begrenzt. Versuchen Sie, beim Schruppen, wenn im Arbeitszustand, wenn es nicht stabil ist, einen Klingentyp mit guter Festigkeit, aber scharfer Kante zu w?hlen (Schneiden, leichte Rillenform, gro?er Frontwinkel, scharfer, aber starker Klingentyp (kleinere Klingenbreite T). Wenn ein gro?es fz (mehr als 0,2) verwendet wird, verst?rkt sich das Ph?nomen des Absplitterns, insbesondere wenn das Werkzeug in das Werkstück ein- und ausschneidet. Nachdem die Klinge mehr als 0,3 abgenutzt ist, tritt dieses Ph?nomen ebenfalls auf. Wird zunehmen.

4. Die Wirkung verschiedener Materialien

Beschichtungsanwendungen mit physikalischer Gasphasenabscheidung (PVD) sind dünner und für relativ scharfe Schneidkanten geeignet. Die Beschichtung erh?ht die Schmierf?higkeit und tr?gt dazu bei, die zwischen dem Werkzeug und dem Werkstück erzeugten Schnittkr?fte zu reduzieren, wodurch das Schneiden relativ leicht wird. Insbesondere für das Randkollapsph?nomen w?hrend der Endbearbeitung wird es eine gro?e Verbesserung geben.

5. Andere Faktoren

Auf dem aktuellen Bearbeitungsmarkt für die Bearbeitung von Gusseisenwerkstoffen ist die Werkzeugstandzeit von duktilen Eisenwerkstoffen (haupts?chlich Grate) (unter QT450) aus den tats?chlichen Verarbeitungsergebnissen besser als die von Grauguss (haupts?chlich Werkstückausbrüche). Werkstückausbrüche und Grate führen zu einem gro?en Faktor beim Werkzeugwechsel. Zus?tzlich zu dem von uns h?ufig verwendeten 45-Grad-Anstellwinkel wird die Klinge mit scharfen Rillen verwendet, die für jeden Zahn relativ klein ist. Es st?rkt auch die Klemmsteifigkeit des Werkstücks selbst (Hinzufügen einer zus?tzlichen Stütze für schwache Teile) und kann auch die Position des Werkzeugs usw. ?ndern.