Dieser Artikel konzentriert sich auf die Einführung geeigneter Pulverrohstoffe für ultrafeink?rnige Hartmetalle. In unseren n?chsten beiden Wochenzeitungen besch?ftigen wir uns eingehender mit den Themen Kornwachstumsinhibitoren und Sinterprozesse.

Qualit?tsanforderungen für Pulverk?rner

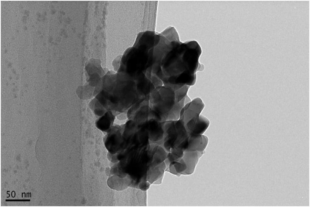

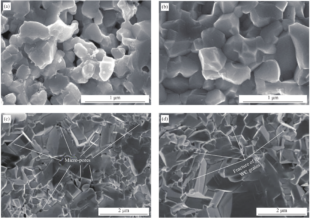

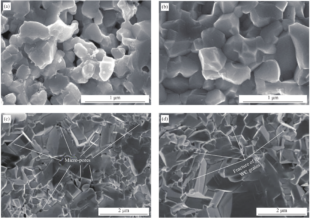

Die wichtigste Voraussetzung für die Herstellung ultrafeink?rniger oder nanokristalliner Hartmetalle ist die Produktion von ultrafeinem/nano-WC-Pulver oder WC-Co-Verbundpulver, was aktuell ein Forschungsschwerpunkt ist. Laut einschl?giger Literatur müssen ultrafeine/nano-Pulverrohstoffe strenge Kriterien erfüllen, darunter eine gleichm??ige durchschnittliche Korngr??e mit enger Verteilung, hohe Reinheit sowie einen angemessenen Kohlenstoff- und Sauerstoffgehalt. Darüber hinaus beeinflussen Faktoren wie Partikelmorphologie, kristallografische Perfektion und Subkorngr??e die Leistung ultrafeink?rniger Hartmetalle direkt.

Erfolge in der Pulverproduktion

1989 war die Rutgers University in den USA führend bei der erfolgreichen Entwicklung von nanostrukturierten Hartmetallen. Darauf aufbauend entwickelte die Nanodyne Company nanostrukturiertes WC-Co-Hartmetall-Verbundpulver mit einer Partikelgr??e von 40 nm. Auch namhafte Unternehmen in Japan, der Schweiz, Deutschland und anderen L?ndern entwickelten nach und nach nanostrukturierte Hartmetalle. Das ultrafeink?rnige Hartmetall T002 der Schweizer Sandvik Company weist mit bis zu 200 nm feinste K?rner auf. In China entwickelten die Fabriken Zigong 746 und Zhuzhou 601 jeweils eigene nanostrukturierte Hartmetalle mit Korngr??en unter 500 nm, einer H?rte von 93 HRA und einer Festigkeit von 4000 MPa.

Technologische Entwicklung bei der Herstellung von ultrafeink?rnigem Hartmetallpulver

Zusammenfassend umfassen die Herstellungstechnologien für ultrafeine/nanok?rnige Hartmetallpulver im In- und Ausland haupts?chlich die folgenden Aspekte:

(1) Oxidreduktions-Karbonisierungstechnologie

Bei diesem Verfahren wird eine Mischung aus WO und Ru? granuliert und anschlie?end bei niedrigen Temperaturen unter N?- und H?-Atmosph?ren durch Karbonisierung reduziert, um ultrafeines WC mit einer Korngr??e von 0,5 μm zu erzeugen. Diese Technologie wurde gemeinsam von Tokyo Tungsten und Sumitomo Electric in Japan entwickelt. Zu ihren Merkmalen geh?rt die schnelle und kontinuierliche Produktion von ultrafeinem und gleichm??igem WC-Pulver, wobei das feinste WC-Pulver eine BET-Korngr??e von 0,11–0,13 nm erreicht. Der Nachteil besteht jedoch darin, dass H? w?hrend des Karbonisierungsprozesses chemisch mit Ru? reagiert, wodurch sich der Kohlenstoffgehalt im Produkt nur schwer kontrollieren l?sst. Das US-Unternehmen EMO hat die Rapid Carbonthermal Reduction (RCR)-Technologie von Dow Chemical eingeführt, die bei Temperaturen von 1500–2000 °C arbeitet. Diese Technologie ist kostengünstig und kann in gro?en Mengen hergestellt werden. Sie liefert WC-Pulver mit Korngr??en von 0,2 μm, 0,4 μm und 0,8 μm.

Auch im Inland wurden bei dieser Technologie erhebliche Fortschritte erzielt. Die Technische Universit?t Wuhan hat den Oxidreduktions- und Karbonisierungsprozess durch den Einsatz von Vakuum oder Inertgasatmosph?ren verbessert. Dadurch werden die negativen Auswirkungen von H? auf die Reduktionsprodukte vermieden und ultrafeine WC-Co-Verbundpulver mit Korngr??en von 0,1 bis 0,3 μm hergestellt.

Vorteile:

Erm?glicht eine schnelle und kontinuierliche Produktion, wobei die feinste Korngr??e 0,11–0,13 μm erreicht (BET-Methode).

Niedrige Kosten und für die Massenproduktion geeignet (z. B. EMOs Massenproduktion von 0,2–0,8 μm WC-Pulvern).

Nachteile:

Die H?-Reaktion mit Ru? macht die Kontrolle des Kohlenstoffgehalts zu einer Herausforderung.

Obwohl Vakuum-/Inertgasatmosph?ren dieses Problem mildern, erh?hen sie die Prozesskomplexit?t.

(2) Niedertemperatur-Reduktions-Karbonisierungstechnologie

Bei diesem Verfahren wird blaues oder violettes Wolframoxid mit Wasserstoffgas bei niedrigen Temperaturen reduziert, um Wolframpulver zu erzeugen, das anschlie?end zu ultrafeinem WC-Pulver karbonisiert wird. Dieses Verfahren ist in China weit verbreitet. Zu den namhaften Anwendern z?hlen Xiamen Golden Egret Special Alloy Co., Ltd., die Zhuzhou Cemented Carbide Group und Zigong Cemented Carbide Plant.

Vorteile:

Einfacher Prozess und umfangreiche Anwendung im Inland (z. B. Xiamen Golden Egret, Zhuzhou Cemented Carbide Group).

Geringer Ausrüstungsbedarf.

Nachteile:

Unzureichende Pr?zision bei der Kontrolle des Kohlenstoffgehalts, was eine Optimierung des Inhibitors erforderlich macht.

M?gliche Einschr?nkungen bei der Gleichm??igkeit der Korngr??enverteilung.

(3) Thermochemische Synthesetechnologie (Sprühtrocknung)

Die thermochemische Synthese oder Sprühtrocknung umfasst drei Hauptschritte: (a) Herstellung von Kobaltl?sungen aus Ammoniummetawolframat und Kobaltchlorid oder Ethylendiaminwolframat und anschlie?endes homogenes Mischen; (b) Sprühtrocknen der Mischung zur Gewinnung ultrafeiner und gleichm??iger Kobalt-Kobaltsalz-Verbundpulver und (c) Reduzieren und Karbonisieren der Pulver in einem Wirbelschichtreaktor zur Herstellung von Nano-WC-Co-Verbundpulvern. Eigenschaften: Die Nano-WC-Co-Verbundpulver behalten die Morphologie der Ausgangsstoffe bei, wobei die Korngr??e durch Anpassung der Reaktionstemperatur, Haltezeit und Karbonisierungsgasaktivierung steuerbar ist. Sie weisen eine gro?e spezifische Oberfl?che auf und erm?glichen die Verdichtung der Legierung bei relativ niedrigen Temperaturen. Nachteile: Das Verfahren ist komplex und die Kontrolle des Kohlenstoffgehalts ist ungenau, die Steuerbarkeit kann jedoch durch wirksames Beimischen von Karbonisierungsatmosph?ren als Kohlenstoffquellen verbessert werden.

Vorteile:

Steuerbare Korngr??e (durch Anpassung von Temperatur, Zeit und Karbonisierungsatmosph?re).

Hohe spezifische Oberfl?che und hervorragende Verdichtungsleistung bei niedrigen Temperaturen.

Nachteile:

Komplexer Prozess und anspruchsvolle Kontrolle des Kohlenstoffgehalts.

Zur Gew?hrleistung der Stabilit?t ist eine Regulierung der Karbonisierungsatmosph?re erforderlich.

(4) In-Situ-Aufkohlungstechnologie

Bei der In-situ-Karburierung werden Vorl?ufer direkt zu einphasigen Nanopartikeln reduziert. WC-Co Verbundpulver unter Verwendung von Wasserstoffgas ohne externe Kohlenstoffquellen (z. B. CO/CO?). Dies wird durch Aufl?sen von Wolframs?ure und Kobaltsalz in einer Polyacrylnitrill?sung, gefolgt von Niedertemperaturtrocknen und Reduktion in einer 90% Ar-10% H?-Mischgasatmosph?re bei 800–900 °C erreicht, wodurch WC-Co-Pulver mit Korngr??en von 50–80 nm erhalten werden. über dieses Verfahren wurde erstmals 1994 von YT Zhou von der University of Texas berichtet. Wichtigste Innovation: Ersetzen von CO/CO?-Gemischen durch Polyacrylnitril als In-situ-Kohlenstoffquelle, wodurch eine direkte Wasserstoffreduktion von Vorl?ufern zu einphasigen Nano-WC-Co-Verbundwerkstoffen erm?glicht wird. Prozessparameter wie Reduktionstemperatur, Atmosph?re und Spuren von Kobaltacetat-Katalysatorzus?tzen beeinflussen die endgültige Qualit?t des Nano-Verbundpulvers erheblich. Nachteile: Unzureichende Reduktion aufgrund verkürzter Diffusionszeiten führt zu restlichen, nicht zersetzten Polymeren oder freiem Kohlenstoff

Vorteile:

Hochinnovativ, erreicht Korngr??en von 50-80 nm.

Vereinfacht den Prozess durch Eliminierung herk?mmlicher Kohlenstoffquellen (z. B. CO/CO?).

Nachteile:

Eine unvollst?ndige Reduktion führt zu Polymerrückst?nden oder freiem Kohlenstoff, was die Leistung beeintr?chtigt.

Hohe Empfindlichkeit gegenüber Temperatur, Atmosph?re und Katalysatoren (z. B. Kobaltacetat).

(5) Plasmatechnologie

Die Plasmatechnologie nutzt eine plasmagenerierte W?rmequelle bei 4000–5000 °C, um Rohstoffe (W, WC oder WO?) und Kohlenstoffquellen (CH?) zu zersetzen, reagieren und zu synthetisieren. Dadurch entstehen Produkte mit Korngr??en von 5–20 nm. Zu den prim?ren W?rmequellen z?hlen Gleichstromplasma, Hochfrequenzplasma oder eine Kombination aus beiden. Nachteile: Die Plasmastabilit?t ist gering, wodurch eine vollst?ndige Verdampfung und Reaktion der Rohstoffe erschwert wird.

Vorteile:

Erzeugt extrem feine Korngr??en (5–20 nm), geeignet für Ultra-High-End-Anwendungen.

Schnelle Reaktionsraten.

Nachteile:

Eine schlechte Plasmastabilit?t führt zu einer unvollst?ndigen Verdampfung und Reaktion der Rohstoffe.

Hohe Ger?tekosten und Energieverbrauch.

(6) Sol-Gel-Technologie

Das Sol-Gel-Verfahren umfasst die Hydrolyse und Polykondensation hydrolysierbarer Metallverbindungen in einem L?sungsmittel, gefolgt von Gelierung, Trocknung und Reduktion zur Herstellung nanostrukturierter Pulver. Dieser Niedertemperaturprozess basiert auf Hydrolyse- und Polymerisationsreaktionen und führt zu hochreinen Pulvern mit enger Korngr??enverteilung, hoher chemischer Aktivit?t und homogenen Mehrkomponentenmischungen. Wissenschaftler wie Srikanth Rahunathan nutzten beispielsweise die Sol-Gel-Technologie zur Entwicklung von nanostrukturierten W-Co-, W-Mo- und W-Cu-Verbundpulvern. Eigenschaften: Das Sol-Gel-Verfahren bietet pr?zise chemische Steuerbarkeit, einfache Handhabung und niedrige Kosten für die Herstellung nanostrukturierter Verbundpulver mit gleichm??iger Struktur. Nachteile: Das Verfahren ist komplex und l?sst sich nur schwer für die Massenproduktion skalieren.

Vorteile:

Hohe Reinheit, enge Korngr??enverteilung und kontrollierbare chemische Aktivit?t.

Geeignet für Mehrkomponenten-Verbundpulver (z. B. W-Co, W-Mo).

Nachteile:

Komplexer Herstellungsprozess und Schwierigkeiten bei der Produktion im gro?en Ma?stab.

H?here Kosten und l?ngere Produktionszyklen.

(7) Mechanisch Hartmetall Legierungstechnologie

Beim mechanischen Legieren werden Elementpulver in bestimmten Verh?ltnissen gemischt und unter Schutzgas in einer Hochenergie-Kugelmühle gemahlen. Die beim Mahlen entstehende mechanische Energie führt zu wiederholter Verformung, Kaltverschwei?ung und Bruch der Pulver, wodurch eine Dispersion ultrafeiner Partikel und eine Festk?rperlegierung entstehen. Vorteile: Das Verfahren ist technisch einfach, erfordert nur minimale Ausrüstung und ist leicht zu bedienen. Nachteile: Beim Legieren k?nnen Verunreinigungen entstehen, und innere Spannungen/Agglomerationen in den Pulvern aufgrund von Druck-/Scherkr?ften k?nnen sich negativ auf die Kompressibilit?t und das Sinterverhalten auswirken.

Vorteile:

Einfache Technik, günstige Ausstattung und leichte Bedienung.

Nachteile:

Gefahr der Einbringung von Verunreinigungen beim Legieren.

Erhebliche innere Spannungen und starke Agglomeration in Pulvern, die die Verdichtungs- und Sintereigenschaften beeintr?chtigen.

Im Inland gelang es dem Institut für Physik der Chinesischen Akademie der Wissenschaften 1944 durch mechanisches Legieren, Nano-WC-Pulver mit einer Korngr??e von 7,2 nm herzustellen. Auf ?hnliche Weise synthetisierte Professor Wu Xijun von der Zhejiang-Universit?t mit der gleichen Methode Nano-Einphasen-W?C-Pulver mit einer durchschnittlichen Korngr??e von 6,0 nm.

Vorteile:

Einfache Ausstattung und leichte Bedienung.

Kann extrem feine Korngr??en erzeugen (z. B. 7,2 nm WC-Pulver).

Nachteile:

Hohes Risiko der Einführung von Verunreinigungen.

Erhebliche innere Spannungen in Pulvern und starke Agglomeration, die sich negativ auf die Verdichtungs- und Sintereigenschaften auswirken.

Zusammenfassung

Zur Herstellung von ultrafeink?rnigen Hartmetallpulvern:

1. Oxidreduktions-Karbonisierungs- und Niedertemperatur-Reduktions-Karbonisierungstechnologien eignen sich aufgrund ihrer geringen Kosten und ausgereiften Prozesse für die Gro?serienproduktion. Plasma- und Sol-Gel-Technologien k?nnen zwar Nanopulver produzieren, erfordern jedoch Stabilit?ts- und Kostenprobleme.

2. Bei der In-situ-Aufkohlung werden polymerbasierte Kohlenstoffquellen als innovativer Ansatz zur Kontrolle des Kohlenstoffgehalts eingeführt, allerdings ist eine Optimierung der Reduktionsvollst?ndigkeit erforderlich.

3. Institutionen wie die Technische Universit?t Wuhan und das Institut für Physik der Chinesischen Akademie der Wissenschaften haben bemerkenswerte Fortschritte bei der Verbesserung konventioneller Verfahren (z. B. Vakuumkarbonisierung, mechanisches Legieren) erzielt. Hochwertige Pulver (z. B. unter 50 nm) sind jedoch weiterhin auf Importe angewiesen.