Eigenschaften und Schleifschwierigkeiten von Hartmetallmaterialien

Hartmetallwerkstoffe (wie die YG- und YT-Serie), gesintert aus Wolframkarbid (WC) und Kobalt (Co), weisen eine extrem hohe H?rte und Verschlei?festigkeit auf. Die wichtigsten Herausforderungen beim Schleifen sind:

Hohe H?rte: Mit gew?hnlichen Schleifscheiben aus Aluminiumoxid l?sst sich kein effektives Schleifen erzielen.

Anf?lligkeit für Absplitterungen: Durch unsachgem??es Schleifen k?nnen Mikroabsplitterungen an der Schneide entstehen und die Standzeit des Werkzeugs beeintr?chtigen.

Thermische Empfindlichkeit: Hohe Temperaturen k?nnen die Kobalt-Bindungsphase aufweichen und so die Leistung des Werkzeugs beeintr?chtigen.

Schlüsselfaktoren für die Auswahl einer Schleifscheibe

Schleifscheiben-Schleifmittel

Zum Schleifen von Hartmetallwerkstoffen werden üblicherweise folgende Schleifmittel verwendet:

Diamant:

Aufgrund seiner h?chsten H?rte (Mohsh?rte 10) und hervorragenden Verschlei?festigkeit eignet es sich am besten zum Schleifen von Hartmetallwerkstoffen. Ideal für Pr?zisions- und Hochpr?zisionsschleifen, jedoch mit h?heren Kosten.

Kubisches Bornitrid (CBN):

In der H?rte ist es nach Diamant das zweith?rteste und weist eine bessere Hochtemperaturbest?ndigkeit auf, sodass es sich für das Hochgeschwindigkeitsschleifen eignet. Geeignet für die hochpr?zise Bearbeitung, aber relativ teuer.

Empfehlung:

Für Hartmetallwerkstoffe sollten Diamantschleifscheiben bevorzugt werden. Bei begrenztem Budget k?nnen CBN-Schleifscheiben in Betracht gezogen werden.

Bindemittel

Bindemittel beeinflussen die Festigkeit und Schleifleistung von Schleifscheiben:

Kunstharzbindung (B):

Gute Elastizit?t, geeignet für Pr?zisionsschleifen, geringere Wahrscheinlichkeit, das Werkstück zu verbrennen, jedoch geringe Verschlei?festigkeit.

Metallbindung (M):

Hohe Festigkeit, lange Lebensdauer, geeignet für hocheffizientes Schleifen, jedoch mit schlechter Selbstsch?rfeigenschaft.

Keramische Bindung (V):

Hochtemperaturbest?ndig, für Hochgeschwindigkeitsschleifen geeignet, jedoch relativ spr?de.

Empfehlungen:

1.Für Pr?zisionsschleifen: Harzgebundener Diamant Schleifscheiben.

2. Für hocheffizientes Schleifen: Metallgebundene Diamantschleifscheiben.

H?rte der Schleifscheibe

Die H?rte einer Schleifscheibe gibt an, wie schwer Schleifk?rner abfallen:

Weiche Schleifscheiben (Klasse G–K): Gute Selbstsch?rfeigenschaft, geeignet für Pr?zisionsschleifen und verringert die Verbrennungsgefahr.

Harte Schleifscheiben (Klasse L~P): Verschlei?fest, geeignet zum Grobschleifen, neigt jedoch zur W?rmeentwicklung.

Empfehlungen:

Zum Pr?zisionsschleifen von Hartmetallwerkstoffen: Weiche Schleifscheiben (z. B. Sorte J).

Zum Grobschleifen: Schleifscheiben mittlerer H?rte (z. B. Güteklasse L).

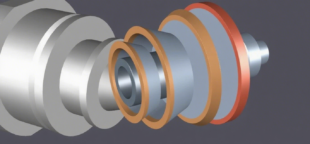

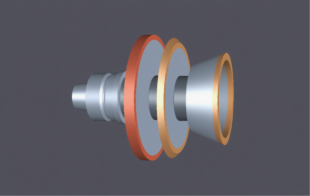

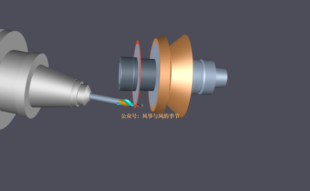

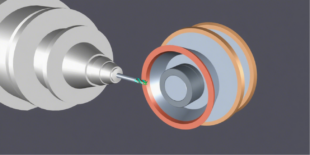

Schleifscheibenformen

Abh?ngig von den Schleifpositionen und Werkzeugtypen sind folgende Schleifscheibenformen üblich:

Flachschleifscheibe (1A1):

Geeignet zum Schleifen des Werkzeugspitzenwinkels, des Au?endurchmessers und der Rückseite und wird auch h?ufig zum Einstechen verwendet.

Tellerf?rmige Schleifscheibe (12V9 usw.):

Anwendbar zum Schleifen von Spantaschen, Spiralnuten, Umfangsz?hnen und Stirnz?hnen.

Schalenf?rmige Schleifscheibe (11V9, 12A2):

Wird h?ufig zum Pr?zisionsschleifen von Randz?hnen, Endz?hnen und komplexen Konturen verwendet.

Topff?rmige Schleifscheibe (6):

Geeignet zum Sch?rfen feinzahniger Werkzeuge, um eine Besch?digung benachbarter Z?hne zu vermeiden.

K?rnung der Schleifscheibe

Die Auswahl der Schleifscheibenk?rnung h?ngt von der Schleifstufe (Grobschleifen oder Feinschleifen) und den Anforderungen an die Oberfl?chenrauheit ab:

Grobschliff: Es werden meist gr?bere K?rnungen verwendet, wie etwa D46, D54 oder über D64 (entsprechend ca. 230-270 Mesh).

Pr?zisionsschleifen: Es werden feinere K?rnungen empfohlen, beispielsweise unter D20 oder sogar bis zu 1000 Mesh, um eine h?here Oberfl?chengüte zu erzielen.

Besondere Anforderungen: Für hochpr?zises Schleifen k?nnen Diamantschleifscheiben mit ultrafeiner K?rnung (z. B. K?rnung unter D8 oder unter 2000 Mesh) ausgew?hlt werden.

G?ngige Schleifscheiben

Harzgebundene Diamantschleifscheibe

Werkzeugtypen: Pr?zisionswerkzeuge wie Hartmetall-Drehwerkzeugs, Bohrer, Reibahlen usw.

Schleifpositionen:

Kantenpr?zisionsschleifen: Endbearbeitung scharfer Schneidkanten (z. B. Spanwinkel, Freiwinkel, Fasen).

Komplexe Profile: Konturschleifen von Formwerkzeugen (z. B. Kugelkopfwerkzeuge, Verzahnungswerkzeuge).

Merkmale:

Die Kunstharzbindung weist eine gute Elastizit?t und geringe Schleifvibrationen auf und ist für hohe Anforderungen an die Oberfl?chenqualit?t geeignet.

Diamantschleifk?rner haben eine hohe H?rte und starke Verschlei?festigkeit und eignen sich für Materialien mit hoher H?rte wie Hartmetalle (WC-Co).

Hochleistungs-Nutschleifscheibe

Werkzeugtypen: Hartmetallwerkzeuge, die ein Nutenschneiden oder eine Grobbearbeitung erfordern, wie Schaftfr?ser, Bohrer, S?gebl?tter usw.

Grobbearbeitung von Nuten: Schnelles Formen von Spantaschen, Spiralnuten und geraden Nuten von Werkzeugen.

Tiefe Nut/gro?er Aufma?abtrag: Effizienter Materialabtrag, meist als Schruppschleifverfahren eingesetzt.

Merkmale:

Hohe Bindungsst?rke (Metall- oder Keramikbindung) mit robusterer Radstruktur.

Dicke Schleifschicht und gro?er Spanfüllraum, geeignet für Arbeitsbedingungen mit gro?en Schnittkr?ften.

| Vergleichsartikel | Harzgebundene Diamantschleifscheibe | Hochleistungs-Nutschleifscheibe |

| Anleihentyp | Harz (gute Elastizit?t, Vibrationsreduzierung) | Harz/Metall/Keramik (hohe Festigkeit) |

| Hauptanwendungen | Pr?zisionsschleifen von Schneidkanten, Formfl?chen | Grobes Einstechen, gro?es Abtragen |

| Oberfl?chenqualit?t | Ra unter 0,2 μm | Relativ rau (erfordert eine Nachbearbeitung) |

| Schleifkraft | Leichtes Schneiden, Verbrennungen vermeiden | Schwere Zerspanung, hoher Vorschub |

| Lebensdauer der Schleifscheibe | L?nger (Harz hat gute selbstsch?rfende Eigenschaften) | Kürzer (schneller Verschlei? bei der Grobbearbeitung) |

H?ufige Probleme und L?sungen

Problem 1: Schneller Verschlei? der Schleifscheibe. M?gliche Ursache: Ungeeignetes Bindemittel oder zu feine K?rnung. L?sung: Wechseln Sie zu Metallbindemittel oder verwenden Sie eine gr?bere K?rnung.

Problem 2: Kantenausbrüche M?gliche Ursache: Schleifscheibe zu hart oder Vorschub zu hoch. L?sung: Weichere Schleifscheibe w?hlen und Vorschub reduzieren.

Problem 3: Schleifbrand M?gliche Ursache: Unzureichende Kühlung oder schlechte Selbstsch?rfeigenschaft der Schleifscheibe. L?sung: Kühlung verbessern und auf kunstharzgebundene Schleifscheiben umsteigen.

Zusammenfassung

Bei der Auswahl von Schleifscheiben für Hartmetallwerkstoffe sollten Faktoren wie Schleifmittel (Diamant/CBN), K?rnung, Bindemittel und H?rte umfassend berücksichtigt werden:

Grobschliff: Diamantschleifscheibe (80#~150#) + Metallbindemittel + mittlere H?rte.

Pr?zisionsschleifen: Diamantschleifscheibe (400#~1200#) + Harzbindemittel + weiche H?rte.

Optimierungsparameter: Lineargeschwindigkeit und Vorschubgeschwindigkeit steuern und für ausreichende Kühlung sorgen.